行业类型

汽车制造行业目前大致可以分为两种类型:零部件制造企业和整车制造企业。其中零部件制造企业进行汽车零部件的加工制造或者汽车总成件的简单装配,目的是为整车制造企业提供装配单元。整车制造企业主要利用零部件供应商提供的零部件,并采用部分自制的零部件装配形成最终面向用户的整车。

焊接工艺的技术发展

焊接是通过加热熔融(有时辅以压力)将两块金属或热塑材料连接在一起,使两者之间达到原子结合的制造方法,它在工业生产中具有极其广泛应用,被称为工业制造的“裁缝”,广泛应用于汽车机械制造行业中。

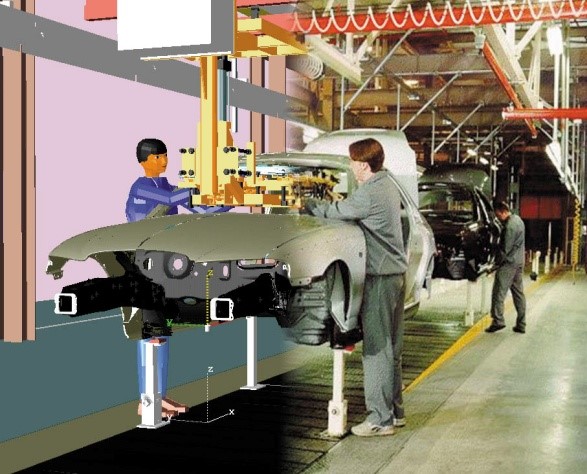

随着焊接技术发展,焊接产品中以往存在的诸如毛刺、夹渣等外观缺陷越来越不能为人们所接受,焊接疏松、气孔、裂纹等制造缺陷因为存在潜在的安全隐患需要严格杜绝。焊接作为一种工作环境恶劣,对人体损伤大的技术工种,愿意从事的人很少,娴熟的焊接工人更加稀少。工厂车间中由于劳动力短缺、人工操作的不稳定等原因,自动化焊接工作站已经成为大量制造业的经济之选。

智能装备层面规划

1、从成本角度来考虑:一台焊接工业机器人劳动效率可以顶替三个工人,如此算下来人力成本与机器人使用成本相差无几,再考虑到机器人的使用寿命,成本优势更显著;

2、机器人的持久性远优于工人,不会有人类的情绪波动,其生产的产品质量稳定性和一致性更高;

3、调查应用数据显示,将焊接机器人引入汽车车身焊接工艺流程后,焊接优良率从87%提升到93%。

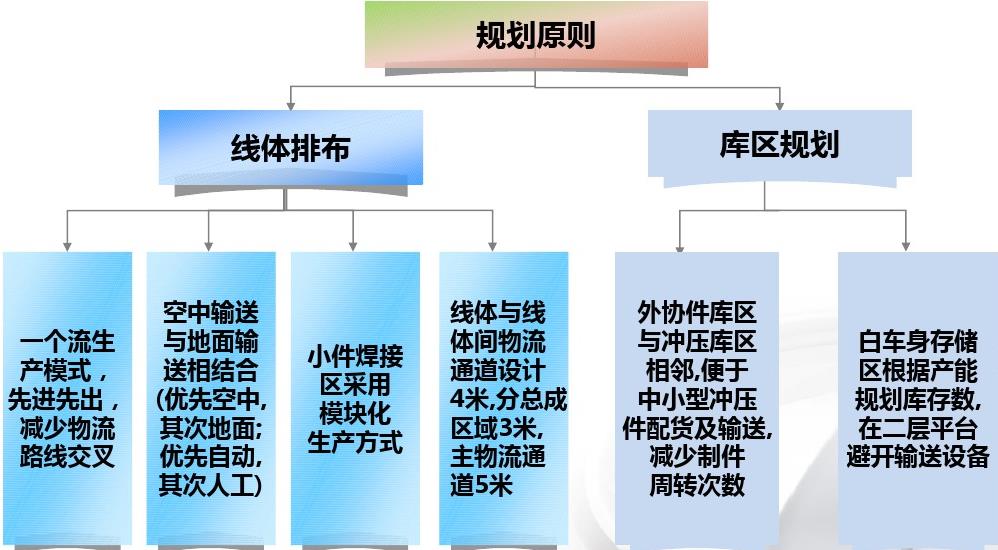

自动化生产线层面规划

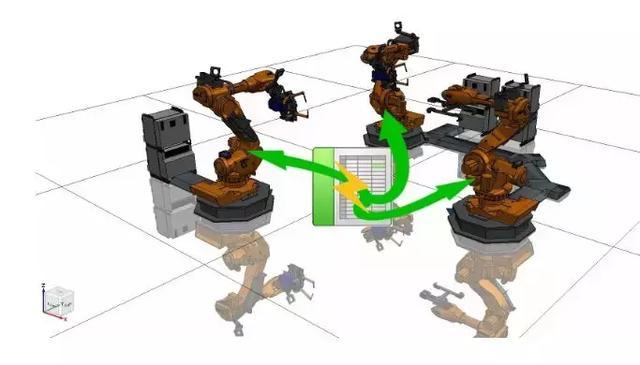

1、焊接自动化布置方式分为生产线方式和工作站布置方式,具体表现有刚性自动化工作单元、刚性自动化生产线、柔性制造单元、柔性自动化生产线。

2、柔性自动化生产线一般由多个柔性焊接制造单元构成加工节点,由自动化物料流通存储系统实现物流自动化,多级计算机组成控制及管理系统。

3、柔性自动化生产线的加工质量可靠、效率高、容易与ERP系统及工艺管理系统组成上级自动化制造系统。

4、生产线规划时,综合考虑产品的特性、节拍要求、项目预算、厂房限制、质量目标、物流需求及安全等诸多因素,达到焊接生产线柔性与经济型的最佳平衡点,可让生产线的性价比做到最好。

自动化焊接工作站规划

1、自动化焊接工作站由机械、电气、焊接三大部分模块组成,综合利用现代工业机器人技术、柔性工装技术、智能焊接电源技术、传感技术,高效高质自动完成焊接操作。

2、工装夹具,包括焊接工装平台、定位装夹工具、感知装夹情况的传感系统。将待焊部件依照工艺需求定位装配夹紧,并通知执行部分准备就绪。

3、焊接操作,该部分主要为工业机器人,起到的作用是携持焊枪形成焊接轨迹。除工业机器人外焊枪、焊机、自动送丝机、视觉相机也是焊接操作完成必不可少的设备。

4、变位机或外部轴,在焊缝分布比较复杂或者工件体量较大情形下,工作站会配有焊接变位机配合焊接操作机器人动作或者机器人移载平台实现多工位转换。

5、工作站控制系统,主要包括焊接参数控制模块、机器人控制器模块、实现工位转换的机器人移载模块或外部轴控制器、传递信号和加工信息的传感器、电磁阀系统以及工作站整体协调控制模块等等

6、安全防护系统,防护焊接时产生的焊渣、飞溅等,红外传感器技术的光栅防护栏可以通过安全光幕检测工作过程中的异物进入。

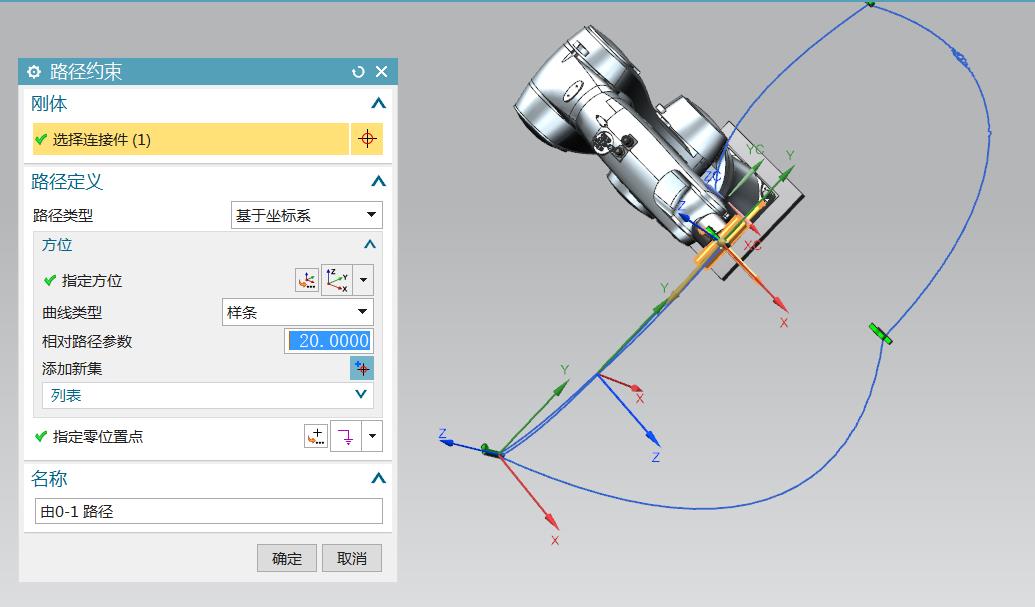

7、离线调试,结合基于真实环境的仿真事件的虚拟调试过程,将3D建模、生产线仿真、机器人离线仿真、电气调试和仿真与控制技术相结合,在虚拟环境下进行集成,真实的体现实际集成时的所有工况,将生产制造过程压缩和提前,并得以评估和检验,在设备实物化之前对机械设计工作进行验证优化,在实际集成前极大程度上解决集成中存在的技术风险,同时可以帮助项目节省大量现场调试时间。

8、自动化焊接使焊接效率得到了很大提高,焊接产品的质量有了坚实的保证,已经逐步取代人工焊接乃至实现全焊接流程的操作无人化。